模块化梯级回热式清洁燃煤气化技术

[ 打印 ]

[ 打印 ]

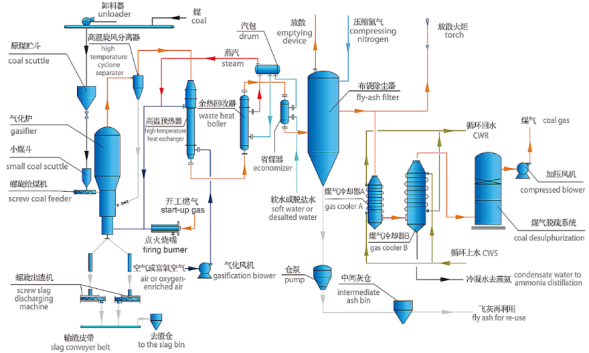

技术原理。模块化梯级回热式清洁燃煤气化技术是基于循环流化床气化原理开发的一种以碎煤及粉煤为原料制取煤气的工艺。利用流态化反应器混合充分、温度均匀等优点,采用“梯级余热回收”技术,优化气化系统的换热环节,将粗煤气中的大量余热用于产生高温气化剂,实现“高温助燃”,降低反应的不可逆损失,提升冷煤气效率。此外,在较高的反应温度下,原料煤中的挥发物受热分解,重质碳氢化合物分解较为完全,粗煤气中不含焦油,从而降低净化难度。该技术还可以通过配置飞灰强制循环模块与耦合气化模块等方式,对未完全转化的残碳进行二次利用,从而实现超高碳转化率,进一步提升系统的冷煤气效率。

主要技术指标。一次碳转化率85%-90%,一次冷煤气效率70%-80%,综合碳转化率95%-99%,综合冷煤气效率80%-90%,热效率≥90%。

节能效果。传统固定床气化工艺会产生大量容易堵塞设备与管道的焦油,导致生产过程中的余热难以回收利用,碳转化率只有70%-80%,冷煤气效率只有60%-70%,大量的未转化的碳和散热损失排放至环境中,造成大量能源浪费。该技术通过采用梯级余热回收利用、强制循环和耦合器化等技术,不仅有效提升了系统的热效率和冷煤气效率,而且可避免产生黑水,具有良好的环境效益。

应用领域。适用于建材、冶金、化工等高能耗行业。

技术应用案例一

某化工公司在两期项目工程中,采用了多台氧化炉焙烧炉,并配备循环流化床煤气化装置。改造后,可过滤0.5μm以上的微尘,除尘效率达到99.99%,粉尘含量低于10mg/Nm3,热值≥1385kcal/Nm3,H2S浓度<50mg/m3,常压下碳转化率为86%-90%,煤处理量(单炉)可达67t/h。经测算,采用循环流化床改造后,减少煤炭消耗折合标煤30,094tce,年综合能源消耗降低26,550tce。项目年产清洁煤气11.664亿Nm3,较传统固定床水煤气炉每年节煤83,498tce,按标煤单价600元/吨计算,每年节能效益为5,010万元。

技术应用案例二

某铝业公司项目采用多套流化床气化系统,并配套使用DCS控制系统实现了对气化系统、加压系统、气力输送系统、脱硫系统、水处理系统等各大系统的远程控制,可对生产中的煤耗、水耗、电耗等进行实时计量。项目年产清洁煤气10.368亿Nm3,较传统固定床水煤气炉每年节煤74,221tce,按标煤单价600元/吨计算,每年节能效益为4,453万元。