新型稳流保温铝电解槽节能技术

发布时间:2020/06/27

来源:环资司

[ 打印 ]

[ 打印 ]

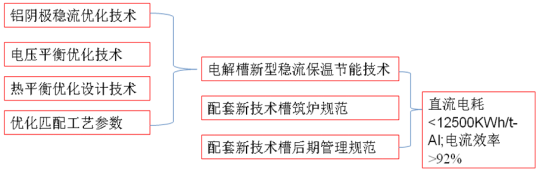

技术原理。新型稳流保温铝电解槽节能技术通过模拟仿真和理论计算,优化铝液中的电流分布,降低铝液的流速和界面变形,优化阴极碳块中的电流分布,提高阴极铝水的稳定性;通过优化阴极结构和材料选型,开发稳流高导钢棒,结合低阴极压降组装技术,降低阴极压降和槽电压;通过根据电解槽区域能量自耗和电解质成分的初晶温度优化设计槽内衬,优化等温线分布,形成理想炉膛,降低侧下部散热;通过合理匹配电解槽工艺技术参数,最终达到稳定铝液波动、降低水平电流和槽电压、减少侧下部散热的目的,确保电解槽低电压高效率稳定运行,降低电耗。

主要技术指标。该技术石墨化阴极试验电解槽铝液直流电耗达到11805kWh/t-Al,推广后平均运行电压3.85V左右,电流效率92%以上,系列铝液直流电耗12500kWh/t-Al以下,较行业当前平均水平节电500kWh/t-Al以上,电能利用率提高4%-5%。

节能效果。与技术应用前相比,铝液直流电耗降低500kWh。

应用领域。用于以氧化铝为原料生产电解铝的铝冶炼行业,在新建或者大修电解槽上实施。

技术应用案例

该案例涉及对槽台数为200台、槽型为400kA和320kA电解槽进行新型稳流保温铝电解槽节能技术改造,主要技改内容包括内衬优化、阴极优化、筑炉管理、工艺参数匹配等,投资1600万元,建设期24个月。项目实施后,吨铝直流电耗从13115 kWh/t-Al降到12450kWh/t-Al,平均运行电压降低到3.82V,电流效率91.4%,吨铝节电665kWh,年节电效益约8400万元,节电折合标煤约6.4万吨,减排二氧化碳约15万吨,累计经济效益约9300万元。

排行榜